Hệ thống công nghệ xử lý nước thải chế biến mủ cao su

I. Giới thiệu.

Năm 2010 , ngành nông nghiệp và phát triển nông thôn đặt mục tiêu tăng diện tích cao su lên 40.000 ha , đưa tổng diện tích cao su cả nước lên 175.000 ha.

Diện tích trồng cây cao su chủ yếu là ở Đông Nam Bộ (64%), kế đến là Tây Nguyên (24,5%) và Duyên Hải Miền Trung (10%). Diện tích vùng cao su Tây Bắc mới đạt khoảng 10.200 ha chiếm (1,5%)

Điện thoại: 0917 34 75 78 – Email: kythuat.bme@gmail.com

Ngành công nghiệp cao su đang phát triển nhanh theo đà tăng trưởng kinh tế và đã đóng góp một phần không nhỏ vào GDP của đất nước. Tuy nhiên, song song với sự phát triển nhanh chóng về kinh tế thì chất lượng nước thải chế biến mủ cao su chưa qua xử lý là một trong những nguyên nhân gây ra tình trạng ô nhiễm môi trường nghiêm trọng.

Để giải quyết các vấn đề trên, các nhà máy chế biến mủ cao su cần có các hệ thống xử lý nước thải cao su hợp lý để xử lý nước thải trước khi thải ra môi trường hoặc tái sử dụng vào mục đích khác. Chính vì vậy, công ty môi trường Bình Minh xin đưa ra hệ thống công nghệ xử lý nước thải chế biến mủ cao su mới nhất, hiện đại nhất ngày nay. Giúp cho các nhà máy chế biến mủ cao su bảo vệ môi trường, tăng tính cạnh tranh cũng như nâng cao giá trị sản phẩm.

Xử lý nước thải chế biến mủ cao su hiện đại nhất

II. Thành phần và tính chất nước thải cao su.

Nước thải chế biến mủ cao su được hình thành chủ yếu từ các công đoạn : khuấy trộn, làm đông, gia công cơ học và nước rửa máy móc , bồn chứa.

Nước thải chế biến cao su có pH thấp, trong khoảng 4,2 -5,2 do việc sử dụng axit để làm đông tụ mủ cao su.

Mủ cao su là hỗn hợp các cấu tử cao su nằm lơ lửng trong dung dịch gọi là nhũ thanh hoặc serium. Trong hỗn hợp mủ cao su thì cao su chỉ chiếm 35% đến 40% cao su, còn lại là nước, các khoáng chất protein, chất vô cơ,… Mủ cao su được phân làm hai loại chính là mủ nước (latex – loại mủ tốt nhất) và mủ tạp (mủ thu gom sau quá trình thu hoạch, mủ bị rơi vãi,… rất bẩn và chất lượng kém).

Các hạt cao su tồn tại ở dạng nhũ tương và keo phát sinh trong quá trình rửa bồn chứa, rửa các chén mỡ, nước tách từ mủ ly tâm và cả giai đoạn đánh đông.

Trong nước thải còn chứa một lượng lớn protein hoà tan, axit foomic (sử dụng trong quá trình đánh đông) và N-NH3 (dùng trong quá trình kháng đông). Hàm lượng COD trong nước thải khá cao, có thể lên đến 15.000 mg/l

Ở Việt Nam hiện nay có 3 công nghệ sơ chế mủ cao su đang được áp dụng trong thực tế. Đó là công nghệ chế biến mủ ly tâm, công nghệ chế biến mủ cốm và công nghệ chế biến mủ tờ. Nước thải ra sau khi chế biến có nồng độ chất bẩn rất cao. Chủ yếu là các serium còn lại sau khi vớt mủ, protein, acid axetic, đường và mủ cao su còn sót lại. Đặc trưng trong các nhà máy chế biến mủ cao su đó là phát sinh mùi. Mùi hôi thối bốc lên do men phân hủy protein trong môi trường acid. Chúng sản sinh ra rất nhiều loại khí khác nhau như NH3, CH3COOH, H2S, CO2, CH4,… Vì vậy việc xử lý nước thải nhà máy chế biến mủ cao su là vô cùng cần thiết.

Tình trạng kỹ thuật tại hệ thống xử lý nước thải ngành cao su hiện nay

- Không đủ công suất xử lý

- Bể gạn mủ không đạt hiệu quả, mủ cao su còn sót lại nhiều

- Tải trọng hữu cơ cao gấp nhiều lần tiêu chuẩn

- Thiết bị sục khí công suất thấp

- Chất lượng nước thải đầu ra chưa đạt tiêu chuẩn yêu cầu kỹ thuật.

Thông số |

Đầu vào |

Đầu raTCVN 5945-2005 Cột B |

Q |

200 m3/ngày.đêm |

200 m3/ngày.đêm |

Qtbngày |

180 m3/ngày.đêm |

180 m3/ngày.đêm |

BOD5 |

2,5×103 mg/l |

50 mg/l |

COD |

5,3×103 mg/l |

80 mg/l |

SS |

300 mg/l |

100 mg/l |

pH 250C |

4,8 |

5,5 – 9,0 |

Nt |

273 mg/l |

30 mg/l |

Pt |

109 mg/l |

6 mg/l |

Thông số nước thải nhà máy chế biến mủ cao su Năm Hồng

III. Quy trình xử lý nước thải chế biến mủ cao su.

Xử lý nước thải chế biến mủ cao su cần chú ý đến việc xử lý các chỉ tiêu gây ô nhiễm như COD, amonium và photpho. Hàm lượng N-NH3 trong nước thải cao chủ yếu là do việc sử dụng amoniac là chất chống đông tụ trong quá trình thu hoạch , vạn chuyển và tồn trữ mủ, đặc biệt là trong chế biến mủ ly tâm. Bên cạnh đó hàm lượng photpho trong nước thải cũng rất cao 88,1 – 109,9 mg/l.

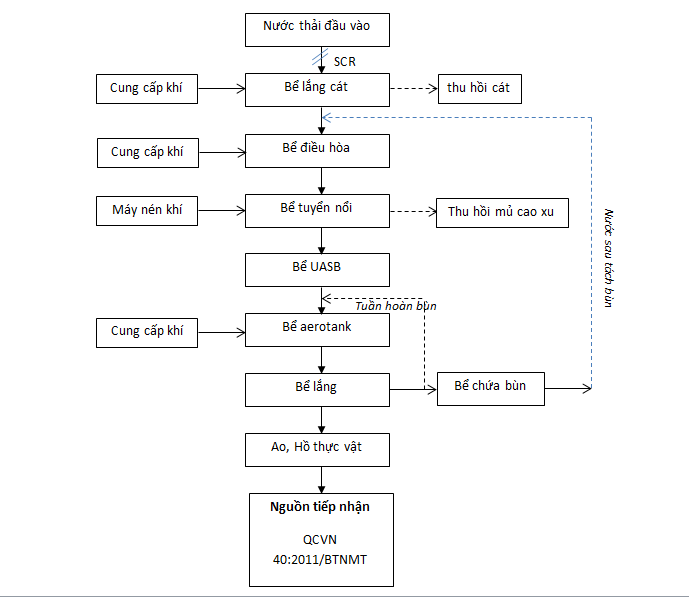

Trong quá trình hoạt động và nghiên cứu qua nhiều dự án xử lý nước thải chế biến mủ cao su của công ty môi trường Bình Minh. Chúng tôi xin đưa ra hệ thống công nghệ xử lý nước thải chế biến mủ cao su hiện đại nhất, phù hợp nhất với các nhà máy chế biến mủ cao su tại Việt Nam. Đó là phương pháp xử lý nước thải chế biến mủ cao su bằng công nghệ sinh học.

Thuyết minh quy trình hệ thống xử lý nước thải nhà máy chế biến mủ cao su

Nước thải phát sinh từ quá trình sản xuất mủ cao su được dẫn qua song chắn rác để loại bỏ các tạp chất thô, có kích thước lớn. Sau đó nước thải được dẫn qua bể lắng cát, tại đây những hạt cát có kích thước lớn hơn 0,25mm sẽ được giữ lại để tránh ảnh hưởng đến hệ thống bơm và đường ống ở các công trình phía sau.

Bể điểu hòa: Nước thải chế biến mủ cao su được dẫn qua bể điều hòa để điều hòa lưu lượng, tránh hiện tượng quá tải cục bộ các công trình phía sau. Nước thải từ bể điều hòa được bơm vào bể tuyển nổi để loại bỏ các các chất rắn lơ lửng có trọng lượng riêng nhỏ hơn nước, trên bể có hệ thống thu gom bọt và các khối cao su đem đi tái chế.

Bể UASB: nước thải chế biến mủ cao su tiếp tục đưa qua bể UASB (bể xử lý sinh học kỵ khí), pH thuận lợi cho hoạt động của bể UASB là 6,7-7,5. Với ưu điểm là không sử dụng oxy, bể kỵ khí có khả năng tiếp nhận nồng độ nước thải rất cao. Tại bể UASB các vi sinh vật kỵ khí sẽ phân hủy các chất hữu cơ có trong nước thải cao su, hiệu suất xử lý của bể UASB tính theo BOD, COD đạt 60-80% thành các chất vô cơ ở dạng đơn giản và khí Biogas. Tuy nhiên nước thải sau khi qua bể UASB , nồng độ các chất hữu cơ và các chất khác vẫn còn cao hơn tiêu chuẩn nguồn tiếp nhận.

Bể Aerotank: nước thải tiếp tục được dẫn qua bể Aerotank xử lý triệt để các hợp chất hữu cơ. Tại bể Aerotnak diễn ra quá trình sinh học hiếu khí được duy trì bởi quá trình cấp oxy liên tục từ máy thối khí. Tại đây các vi sinh vậy ở dạng hiếu khí (bùn hoạt tính) sẽ phân hủy các chất hữu cơ còn lại trong nước thải thành các chất vô cơ dạng đơn giản như: CO2, H2O,..

Nồng độ bùn hoạt tính trong bể dao động từ 1.000 – 5.000 mgMLSS/L. Nồng độ bùn hoạt tính càng cao. Tải trọng hữu cơ áp dụng và hiệu suất xử lý của bể càng lớn. Oxy được cung cấp từ các máy thổi khí và hệ thống phân phối khí có hiệu quả cao với kích thước bọt khí nhỏ hơn 10 mcromet. Lượng khí cung cấp vào bể với mục đích: (1) cung cấp oxy cho vi sinh vật hiếu khí chuyển hoá chất hữu cơ hoà tan thành nước và cacbonic, nitơ hữu cơ và amoni thành nitrat NO3– .

(2) Xáo trộn đều nước thải và bùn hoạt tính tạo điều kiện để vi sinh vật tiếp xúc tốt với cơ chất cần xử lý. Tải trọng chất hữu cơ của bể hiếu khí thường dao động từ 0,32 – 0,64 kg BOD/m3.ngàyđêm.

Sơ đồ phản ứng.

- Oxy hoá và tổng hợp:

CHONS (Chất hữu cơ) + O2 + Chất dinh dưỡng + Vi khuẩn hiếu khí —> CO2 + H2O + NH3 + C5H7O2N (tế bào vi khuẩn mới) + sản phẩm khác

- Hô hấp nội bào:

C5H702N (tế bào) + 5O2 + Vi khuẩn —> 5CO2 + 2H2O + NH3 + E

Bên cạnh các quá trình chuyển hoá các chất hữu cơ thành cacbonic và nước, vi khuẩn hiếu khí Nitrisomonas và Nitrobacter còn oxy hoá amoniac (NH3) thành Nitric (NO2–) và sau đó thành Nitrat (NO3–).

- Vi khuẩn Nitrisomoas:

2NH4+ + 3O2 —> 2NO2– + 4H+ + 2H2O (1)

- Vi khuẩn Nitrobacter:

2NO2– + O2 —> 2NO3– (2)

- Tổng hợp 2 phương trình (1) và (2)

NH4+ + 2O2 —> NO3– + 2H+ + H20

Lượng oxy cần thiết để oxy hoá hoàn toàn amoni bằng 4,57g O2/g N với 3,43g O2/g được dùng cho quá trình Nitrite và 1,14g O2/g NO2- bị oxy hoá.Ta có phương trình tổng hợp sau:

NH4+ + 1,731 O2 + 1,962 HCO3– —> 0,038 C5H702N + 0,962 NO3– + 1,769 H+ + 1,077 H20

Phương trình trên cho thấy 1g nitơ nitơ-amoniac (N-NH3) được chuyển hoá thành 3,96 g O2 được sử dụng, 0,31 g tế bào mới (C5H702N) được hình thành, 7,01g kiềm CaCO3 được tách ra và 0,16 g cacbon vô cơ được sử dụng để tạo thành tế bào mới.

Quá trình khử nitơ (Denitrification) từ Nitrat NO3- thành nitơ dạng khí N2 đảm bảo nồng độ nitơ trong nước đầu ra đạt tiêu chuẩn môi trường. Quá trình sinh học khử nitơ liên quan đến quá trình oxy hoá sinh học của nhiều cơ chất hữu cơ trong nước thải sử dụng nitrate hoặc nitrite như chất nhận điện tử thay vì dùng oxy. Trong điều kiện không có DO hoặc nồng độ DO giới hạn <- 2mg O2/L (điều kiện thiếu khí). Điều kiện này được tạo ra trong bể anoxic bằng máy khuấy trộn chìm.

C10H1903N + 10 NO3– —> 10CO2 + 3H2O + 5N2 + NH3 + 100H+

Quá trình chuyển hoá này được thực hiện bởi vi khuẩn khử nitrate chiếm khoảng 10-80% khối lượng vi khuẩn (bùn). Tốc độ khử nitơ đặc biệt dao động 0,04 – 0,42 g N-NO3-/gMLVSS.ngày. Tỉ lệ F/M càng cao thì tốc độ khử nitơ càng lớn. Sau quá trình xử lý tại bể anoxic – bể aerotank, nước thải tự chảy qua bể Lamella.

Bể lắng: Nước xử lý mủ cao su từ bể Aerotank sẽ dẫn sang bể lắng, tại đây diễn ra quá trình phân tách giữa nước và bùn hoạt tình. Bùn hoạt tính lắng xuống đáy. Nước thải được đưa đến hồ thực vật (nếu có) trước khi xả ra nguồn tiếp nhận.

Bùn hoạt tính ở đáy bể lắng một phần được bơm tuần hoàn lại bể sinh học hiếu khí nhằm duy trì hàm lượng sinh vật trong bể. Bùn dư dược bơm vào bể nén bùn trọng lực để làm giảm thể tích. Sau đó qua máy ép bùn → bùn đem đi chôn lấp hoặc sử dụng làm phân bón.

Ưu điểm của phương pháp xử lý nước thải chế biến mủ cao su bằng công nghệ sinh học

- Thời gian khởi động ngắn, bùn được tạo ra liên tục.

- Hiệu quả xử lý sinh học cao.

- Ít tốn hóa chất

- Có thể tận dụng được lượng cao su thất thoát, tận dụng được lượng khí CH4 làm năng lượng.

Quý vị đang có nhu cầu xây dựng, cải tạo lại hệ thống xử lý nước thải chế biến mủ cao su hãy liên hệ với chúng tôi. Công ty môi trường Bình Minh chuyên thiết kế, thi công, cải tạo các hệ thống xử lý nước thải cao su trên toàn quốc. Mọi chi tiết xin liên hệ:

Công ty TNHH xây dựng và kỹ thuật môi trường Bình Minh

Địa chỉ: 170/9 khu phố Tân Hiệp, Tân Bình – Tx Dĩ An – Tỉnh Bình Dương

Điện thoại: 0917 34 75 78 – Email: kythuat.bme@gmail.com

CÁC DỰ ÁN THIẾT KẾ, THI CÔNG HỆ THỐNG XỬ LÝ NƯỚC THẢI NHÀ MÁY CHẾ BIẾN MỦ CAO SU

|

STT |

Tên dự án |

Chủ đầu tư |

Địa chỉ |

Năm thi công |

|

1 |

Thiết kế, Thi Công , Cải Tạo cơ sở chế biến mủ cao su Năm Hồng |

An Bình |

Dầu Tiếng, Bình Dương |

2015,2017 |

|

…. |

…. |

…. |

…. |

…. |

NGOÀI RA CÔNG TY MÔI TRƯỜNG BÌNH MINH CÒN CÓ CÁC DỰ ÁN CUNG CẤP BÙN VI SINH

|

STT |

Tên dự án |

Chủ đầu tư |

Địa chỉ |

|

1 |

Cung cấp, vận chuyển nuôi cấy bùn vi sinh hoạt tính 30 tấn. |

Công ty TNHH Việt Nam SAMHO |

Tỉnh lộ 8, Củ Chi, TP Hồ Chí Minh – công suất 1,000 m3/ngày.đêm |

|

1 |

Cung cấp, vận chuyển nuôi cấy bùn vi sinh hoạt tính 270 tấn. |

Công ty Cổ phần Dệt nhuộm Nam Phương 270 tấn |

KCN Việt Hương 2, Bình Dương – công suất 15,000 m3/ngày.đêm |

|

2 |

Cung cấp, vận chuyển nuôi cấy bùn vi sinh hoạt tính 80 tấn. |

Công ty TNHH Dệt PACIFIC CRYSTAL |

KCN Lai Vu, Hải Dương – công suất > 5,000 m3/ngày.đêm |

|

3 |

Cung cấp, vận chuyển nuôi cấy bùn vi sinh hoạt tính 160 tấn |

Công ty TNHH Điện tử SamSung HCMC |

Khu công nghệ cao Quận 9, TP Hồ Chí Minh công suất > 2,000 m3/ngày.đêm |

|

4 |

Cung cấp, vận chuyển nuôi cấy bùn vi sinh hoạt tính 40 tấn |

Trường Quốc tế Việt Úc AIS |

quận 2, TP Hồ Chí Minh – công suất >100 m3/ngày.đêm |

|

5 |

Cung cấp, vận chuyển nuôi cấy bùn vi sinh hoạt tính 30 tấn |

Công ty TNHH San Miguel Pure Foods |

Bến Cát, Bình Dương – Công suất 150 m3/ngày.đêm |

|

6 |

Cung cấp, vận chuyển nuôi cấy bùn vi sinh hoạt tính 50 tấn |

Công ty Cổ Phần Giấy Rạng Đông |

Diên Khánh, Khánh Hòa – công suất 1,000 m3/ngày.đêm |

|

7 |

Cung cấp, vận chuyển nuôi cấy bùn vi sinh hoạt tính 2 tấn |

Công ty TNHH Samju Vina |

KCN Điềm Thụy – Thái Nguyên – Công suất 50 m3/ngày.đêm |

|

8 |

Cung cấp, vận chuyển nuôi cấy bùn vi sinh hoạt tính 15 tấn |

Công ty Cleartech |

Tòa nhà Pear Plaza, Điện Biên Phủ, Bình Thạnh |

|

9 |

Cung cấp, vận chuyển nuôi cấy bùn vi sinh hoạt tính 360 tấn |

Công ty TNHH Giấy Lee&Man Việt Nam |

Hậu Giang – Công suất 200,000 m3/ngày.đêm. |

|

…. |

….. |

….. |

….. |